Produzione delle batterie STIHL

Scopri qui come viene realizzata una batteria professionale STIHL.

01.08.2024

Competenza di STIHL in materia di batterie

STIHL è entrata nel mercato dei prodotti a batteria già dal 2009, e può quindi già vantare una certa esperienza in questo campo.

Al fine di incentivare lo sviluppo di una potente tecnologia a batteria ed elettrica e soddisfare i requisiti STIHL in termini di prestazioni e durata dei moderni attrezzi a batteria, nel 2016 è stato creato un centro di eccellenza per la tecnologia a batteria ed elettrica.

Dal 2018 STIHL gestisce anche un proprio impianto di produzione di batterie nelle immediate vicinanze dei centri di sviluppo e competenza.

Potenza per professionisti da Waiblingen

STIHL produce le batterie spalleggiabili professionali AR 2000 L e AR 3000 L del sistema AP nello stabilimento di Waiblingen. Queste batterie ergonomiche e di lunga durata sono adatte per l'uso professionale continuativo, ad esempio di soffiatori, tosasiepi o motori Kombi.

La batteria professionale STIHL AR 2000 L offre una potenza di 1.015 wattora fornita da 60 celle. Il peso di 7,4 chilogrammi può essere trasportato comodamente sulla schiena.

Il modello STIHL AR 3000 L offre ancora più potenza. Le 90 celle della batteria forniscono 1.520 wattora di energia per un peso totale di 9,5 kg.

Informazioni sulla produzione delle batterie STIHL

Quali sono le fasi di produzione necessarie e in che modo STIHL garantisce che tutti gli esemplari soddisfino gli elevati standard di qualità già durante la produzione? Eccole presentate qui di seguito.

Nella prima fase, il portacelle, nel quale successivamente saranno inserite le celle della batteria, viene automaticamente dotato di speciali piastre deflettrici. Questi contatti tra le celle vengono saldati con il laser per resistere a carichi elevati e garantire una lunga durata.

Già in questa fase della produzione STIHL utilizza lo strumento Poka Yoke, una semplice tecnica di prevenzione degli errori: Le piastre deflettrici possono essere collocate nella posizione corretta solo grazie alla loro struttura. Dopodiché il portacelle viene trasportato alla linea di produzione successiva.

A questo punto, un robot pick and place carica le celle della batteria nel portacelle preparato. Due rotelle di regolazione dispongono le celle della batteria nell'orientamento corretto, che il robot preleva in base al rispettivo schema di montaggio. In questa fase della produzione delle batterie, vengono utilizzate 60 celle per il modello STIHL AR 2000 L e un totale di 90 celle per il modello STIHL AR 3000 L.

Produzione di componenti in plastica STIHL: nell'apposito stabilimento vengono prodotti numerosi elementi in plastica per le batterie, ad esempio il portacelle e il coperchio.

Dopo che il portacelle inferiore è stato caricato con le celle della batteria, il portacelle superiore, anch'esso dotato di piastre di giunzione, viene posizionato nella stazione di giunzione e le celle della batteria vengono assemblate. Durante questa fase della produzione, la stazione di giunzione misura automaticamente la forza e lo spostamento per portare nella produzione successiva esclusivamente pacchi batteria assemblati in modo ottimale.

Nella fase successiva della produzione della batteria vengono montati l'elettronica principale e i sensori. In primo luogo, le piastre deflettrici vengono saldate con elevata precisione alle crimpature dei cavi di alimentazione dell'elettronica utilizzando un processo completamente automatizzato. Poi vengono montati dei sensori di temperatura che possono regolare la batteria in base al calore, per evitare danni da surriscaldamento durante l'uso. Successivamente i terminali a media tensione vengono montati con uno schema brevettato e saldati in modo completamente automatico.

A questo punto il pacco batteria viene dotato dell'unità di comando. Questa viene collegata e cablata prima di eseguire il cosiddetto pretest. Il suddetto pretest verifica il corretto funzionamento dell'elettronica con un segnale acustico.

In questo modo si garantisce il corretto funzionamento di ogni pacco batteria prodotto. Questa procedura riduce gli sprechi e contribuisce a una produzione sostenibile, poiché i comandi possono essere sostituiti prima dell'incapsulamento e il pacco batteria può essere riutilizzato nel caso in cui il pretest non confermi il corretto funzionamento.

Successivamente i numeri di serie del pacco batteria e dell'elettronica di comando vengono associati. Così è possibile verificare quali esemplari sono stati installati nella batteria professionale ultimata. Una volta superato il pretest, ogni esemplare viene preparato per l'incapsulamento.

L'incapsulamento in poliuretano isola i componenti elettronici e li protegge dall'umidità e dalle influenze meccaniche. Sulla linea di incapsulamento viene innanzitutto applicata la massa sotto la scheda per rimuovere l'aria. Dopodiché il poliuretano sale fino a coprire tutti i componenti. Una volta indurito il materiale di incapsulamento, la batteria è pronta per il montaggio finale.

Nella fase di montaggio finale, l'incapsulamento viene prima controllato visivamente e poi convalidato con un pennarello bianco. La piastra posteriore, di forma ergonomica, viene quindi montata e dotata degli elementi di fissaggio e dell'impugnatura. Dopodiché viene collegata l'unità di comando e si inserisce il coperchio anteriore. Prima di introdurre l'esemplare nella stazione di avvitamento, i contatti vengono preventivamente oliati in modo che rimangano facilmente collegabili a lungo.

Il test di fine linea controlla il funzionamento dell'intera batteria. A tal fine viene controllato l'indicatore LED, viene eseguito il flashing del software più recente e vengono testate tutte le funzioni tecniche per garantire la sicurezza durante l'uso sul campo. Dopo la verifica, tutte le etichette dei componenti vengono scansionate e assegnate in modo univoco all'esemplare. La batteria riceve l'approvazione per l'uso solo dopo il superamento del test e l'avvenuta assegnazione dei componenti.

Infine, la batteria professionale viene imballata e consegnata insieme alla documentazione di accompagnamento.

Cosa risulta particolarmente importante nella produzione delle batterie?

Le scariche elettrostatiche rappresentano un rischio significativo in tutto il processo di produzione delle batterie. Gli operai indossano pertanto speciali indumenti da lavoro conduttivi per proteggere in modo efficace i componenti elettronici ancora non protetti durante la produzione.

Dall'assemblaggio delle celle al test di fine linea, STIHL ha implementato vari processi di garanzia della qualità per garantire le massime prestazioni di ricarica e di utilizzo.

I componenti sensibili non consentono tolleranze di errore nei processi di produzione. Pertanto, ogni fase della produzione della batteria richiede la massima precisione, in modo che la batteria finita soddisfi i nostri elevati standard di qualità e quelli dei nostri clienti.

Anticipazione

STIHL sta ampliando ulteriormente la produzione di batterie presso la sede centrale di Waiblingen e nel suo stabilimento in Germania produrrà anche la batteria professionale AP 500 S. Nel contempo, nascerà una nuova linea di produzione di prodotti professionali a batteria che verrà avviata a partire dal 2024 nello stabilimento 2 di Waiblingen.

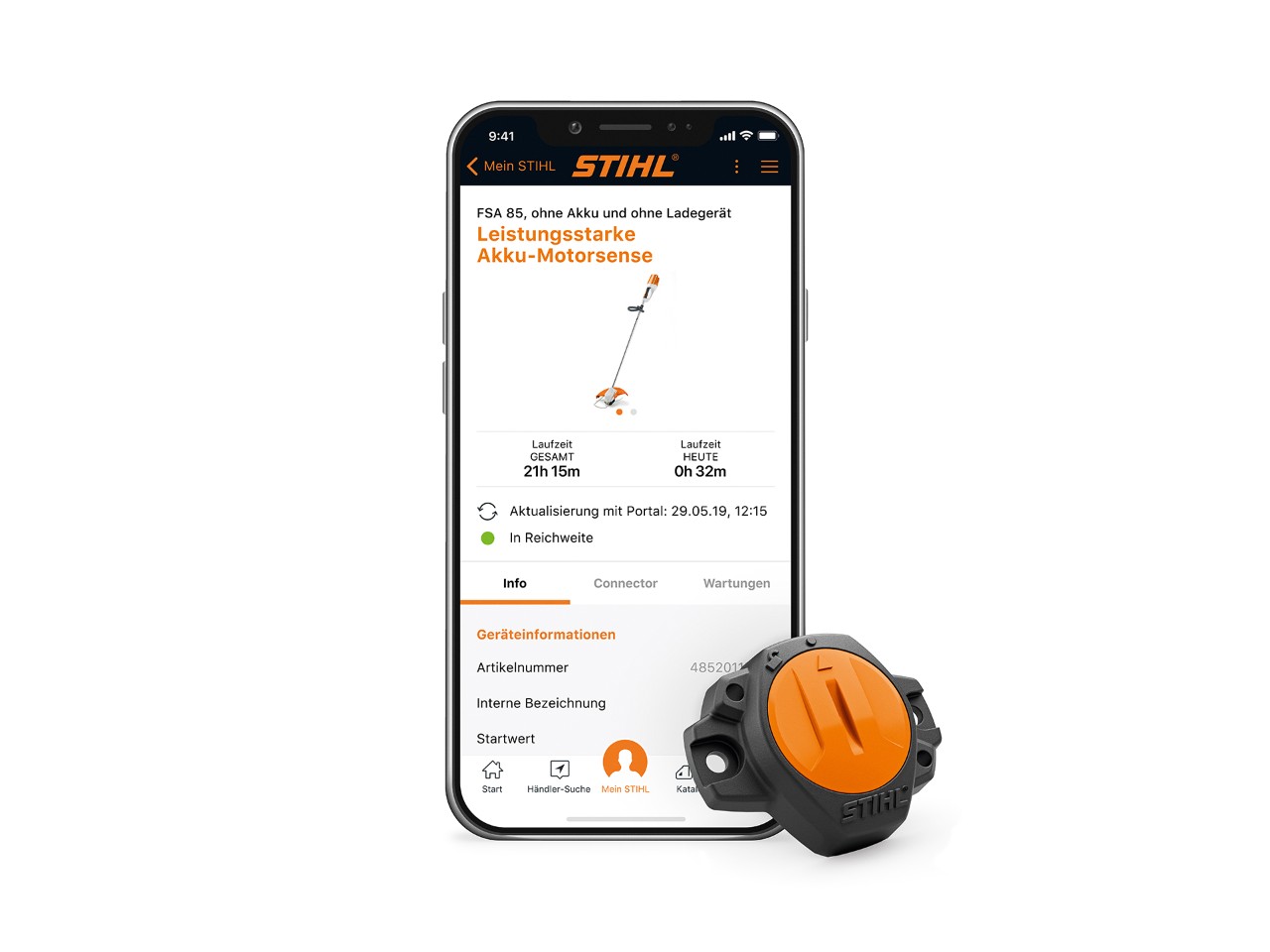

STIHL continua a sviluppare batterie intelligenti in modo che gli utilizzatori possano adattare la batteria in modo ancora più preciso alla specifica applicazione. Questo risulta possibile, ad esempio, grazie alla tecnologia di ricarica intelligente, che si adatta automaticamente agli impieghi di lavoro. Ciò garantirà in futuro che la batteria possa mettere a disposizione la massima potenza e durata in tempo utile.